Pliki do pobrania

Pliki do pobrania

1. Warunki techniczne wykonania i odbioru powłok cynkowych

Przedmiotem WTWiO są wymagania oraz metody wykonania i badań powłok cynkowych nanoszonych metodą ogniową (zanurzeniową) na pojedyncze wyroby lub części (pręty, kształtowniki stalowe, blachy oraz wykonane z nich konstrukcje) w celu ich zabezpieczenia przed korozją. CZYTAJ WIĘCEJ POBIERZ PDF |

||||||||||||||||||||

Przedmiot i zakres stosowania WTWiOPrzedmiotem WTWiO są wymagania oraz metody wykonania i badań powłok cynkowych nanoszonych metodą ogniową (zanurzeniową) na pojedyncze wyroby lub części (pręty, kształtowniki stalowe, blachy oraz wykonane z nich konstrukcje) w celu ich zabezpieczenia przed korozją. Wpływ krzemu na jakość powłok cynkowychDo wykonania wyrobów poddawanych cynkowaniu ogniowemu należy stosować stale konstrukcyjne, węglowe, zwykłej jakości wg PN-88/H-84020. Wymagane jest stosowanie stali o zawartości krzemu do 0,03 %, lub mieszczącą się w przedziale od 0,15% do 0,25%. Wszystkie rodzaje stali przedstawione w DIN 17100 oraz PN-88/H-84020 i PN-86/H-84018 można ocynkować ogniowo. Jakość uzyskiwanych powłok cynkowych ( połysk, gładkość, grubość, przyczepność itp.) jest na nich różna i zależy od składu chemicznego; w szczególności od zawartości węgla (C), fosforu (U) i krzemu (Si). Zawartość węgla i krzemu w stali nie powinna przekraczać łącznie 0,5%. Zdarza się, że w stalach zawierających krzem, reakcja żelazo - cynk przebiegnie szczególnie silnie i udział stopu żelazowo-cynkowego w powłoce cynkowej będzie wyższy niż normalnie. W skrajnym przypadku, powłoka cynkowa może składać się całkowicie ze stopu żelazowo-cynkowego. Zjawisko to (tzw. Efekt Sandelina) obserwuje się zwłaszcza przy zawartości krzemu od 0,03% do 0,12%, jak również powyżej 0,3% (wykres). W tych przypadkach powłoka cynkowa jest najczęściej matowo-szara, chropowata, nierównomierna, bardzo krucha, a co za tym idzie - wrażliwa na odkształcenia i uszkodzenia mechaniczne. Zjawisko to powoduje zmniejszenie przyczepności grubych powłok do stali. Ze względu na w/w efekt, nie zaleca się ogniowego cynkowania stali zawierających krzem w przedziałach określonych wyżej. Zaleca się natomiast gatunki stali o zawartości krzemu poniżej 0,03% lub w przedziale 0,15% do 0,25%. Temperatura procesu cynkowania ogniowego wynosi od 450°C do 460°C. Obszerne badania dowiodły, że technologiczne własności stali nie ulegają pogorszeniu przy cynkowaniu ogniowym ( + wykres ze strony Wpływ krzemu na jakość powłok cynkowych)

|

2. Wymagania techniczne dla dostarczanych wyrobów (elementów) Przykłady konstrukcji

Cynkownia wyposażona jest w piece cynkownicze o następujących parametrach (długość x szerokość x głębokość): Duży Piec 4500 mm X 1300 mm X 2200 mm. Uwaga: max. wymiary wyrobu musza mieścić się w gabarytach: d x s x g = 4400 mm x 1100 mm x 1800 mm. |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Cynkownia wyposażona jest w piece cynkownicze o następujących parametrach (długość x szerokość x głębokość): Mały Piec 1000m X 1000m X 1300m Wyrób nie może zawierać przestrzeni zamkniętych, lub mogących ulec zamknięciu podczas jego zanurzania w kąpieli cynkowniczej, gdyż grozi to eksplozją. W przypadku występowania takich przestrzeni konieczne jest wykonanie przez zleceniodawcę otworów odpowietrzających, które powinny być rozmieszczone diagonalnie na największych szerokościach i długościach przedmiotu, w przypadku wątpliwości ich usytuowanie i rozmiar należy uzgodnić z cynkownią, zalecane średnice otworów są zawarte w Tabeli nr 1.

Uwaga: Wymagania specjalne stawiane wyrobom cynkowanym muszą być uzgodnione z cynkownią przed przyjęciem zlecenia. Przykłady konstrukcjiZe względu na specyfikę procesu cynkowania zamieszczamy poniżej przykłady konstrukcji, w które zapewniają swobodny i niezakłócony przebieg procesu.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3. Wymagania, którym powinny odpowiadać powłoki cynkowePowłoka ocynkowanego przedmiotu musi spełniać wymogi normy EN ISO 1461 "Powłoki cynkowane nanoszone na stal metodą zanurzeniową (cynkowanie jednostkowe) - Wymagania i badania (ISO 1461:1999)" Wygląd powłoki na wyrobach spełniających wymogi stawiane przedmiotom przeznaczonym do cynkowania jednostkowego: Powierzchnia powłoki powinna być ciągła i pozbawiona wad, które ograniczałyby wartość użytkową wyrobu. CZYTAJ WIĘCEJ POBIERZ PDF |

|||||||||||||||||||

|

Wygląd powłoki na wyrobach spełniających wymogi stawiane przedmiotom przeznaczonym do cynkowania jednostkowego: Powierzchnia powłoki powinna być ciągła i pozbawiona wad, które ograniczałyby wartość użytkową wyrobu. Uwaga: Nierówności na powierzchni materiału podstawowego (stali) np. wżery żużla walcowniczego, bruzdy, wgłębienia w licu spoin, wżery korozyjne, zawalcowania, rozwarstwienia, szwy spawalnicze pozostają po ocynkowaniu ogniowym widoczne (rozpoznawalne) lub staja się przez to dopiero widoczne. Grubość powłokiMinimalna grubość warstwy cynkowej tworzącej powłokę powinna odpowiadać wartościom podanym w Tabeli. Górna wartość grubości powłoki nie jest ograniczona, jeżeli nie ogranicza to możliwości zastosowania przedmiotu (jego funkcjonalności).

|

|||||||||||||||||||

4. Badanie i naprawa powłoki cynkowejBadanie wyglądu powłoki powinno być wykonywane przez oględziny nieuzbrojonym okiem natomiast grubość powłoki cynkowej jest mierzona w sposób nieniszczący za pomocą przyrządu do badania grubości powłok niemagnetycznych.CZYTAJ WIĘCEJ POBIERZ PDF |

Badanie powłoki cynkowejPrzy badaniu powłok cynkowych według WTWiO należy stosować niżej opisane metody. Badania winny być przeprowadzone w ocynkowni.

|

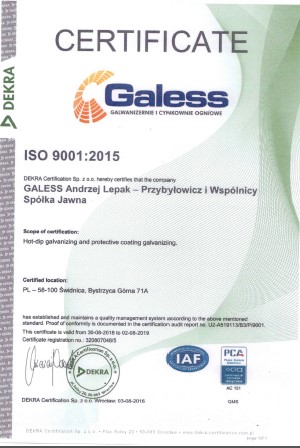

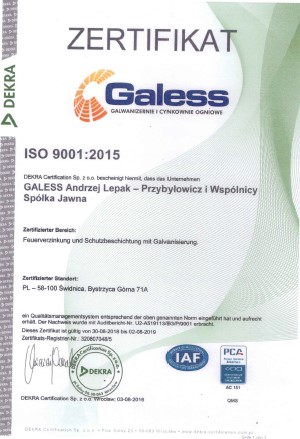

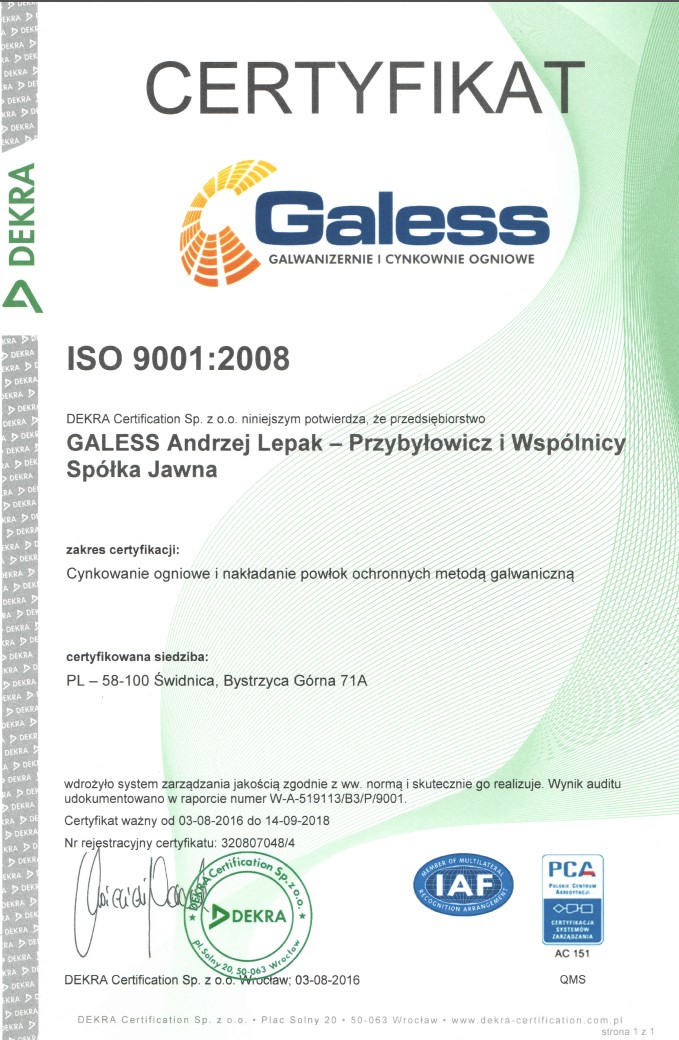

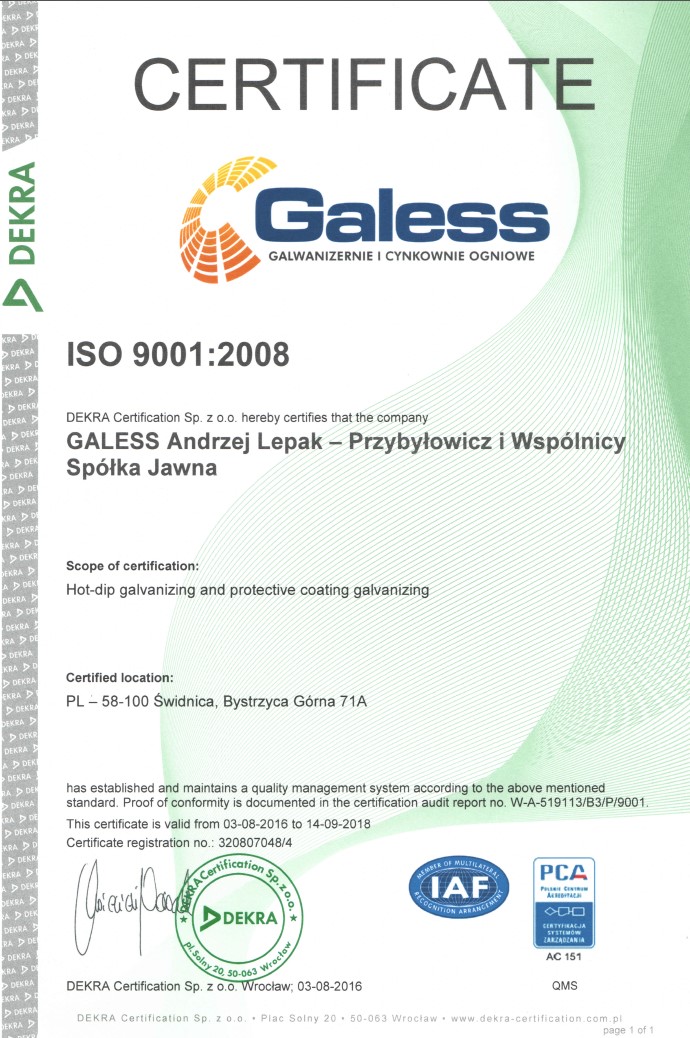

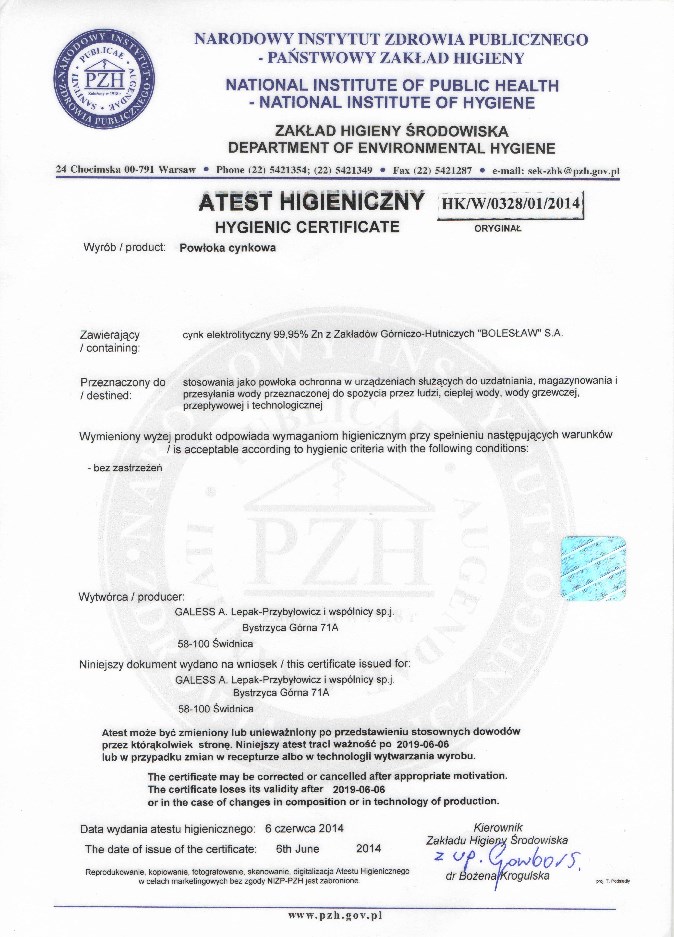

5. Certyfikaty

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Certyfikat | Certyfikat | Certyfikat |

Atest higieniczny |

.gif)